如何選擇.jpg)

汽車涂裝廢氣治理一直是行業(yè)環(huán)保保護(hù)工作的重點(diǎn),隨著我國(guó)環(huán)保污染治理的力度不斷加大,大氣環(huán)保治理技術(shù)也得到了長(zhǎng)足發(fā)展。汽車噴漆廢氣的處理不僅對(duì)汽車的使用質(zhì)量具備很強(qiáng)的積極影響,還可以直接促進(jìn)汽車使用和生產(chǎn)人員身體健康水平的提升。因此,結(jié)合汽車的工業(yè)生產(chǎn)技術(shù)需要,對(duì)廢氣處理技術(shù)進(jìn)行優(yōu)化研究,是提升汽車噴漆廢氣處理質(zhì)量的關(guān)鍵性業(yè)務(wù)。基于此,本文主要對(duì)汽車噴漆廢氣VOCs廢氣處理技術(shù)應(yīng)用進(jìn)行分析。

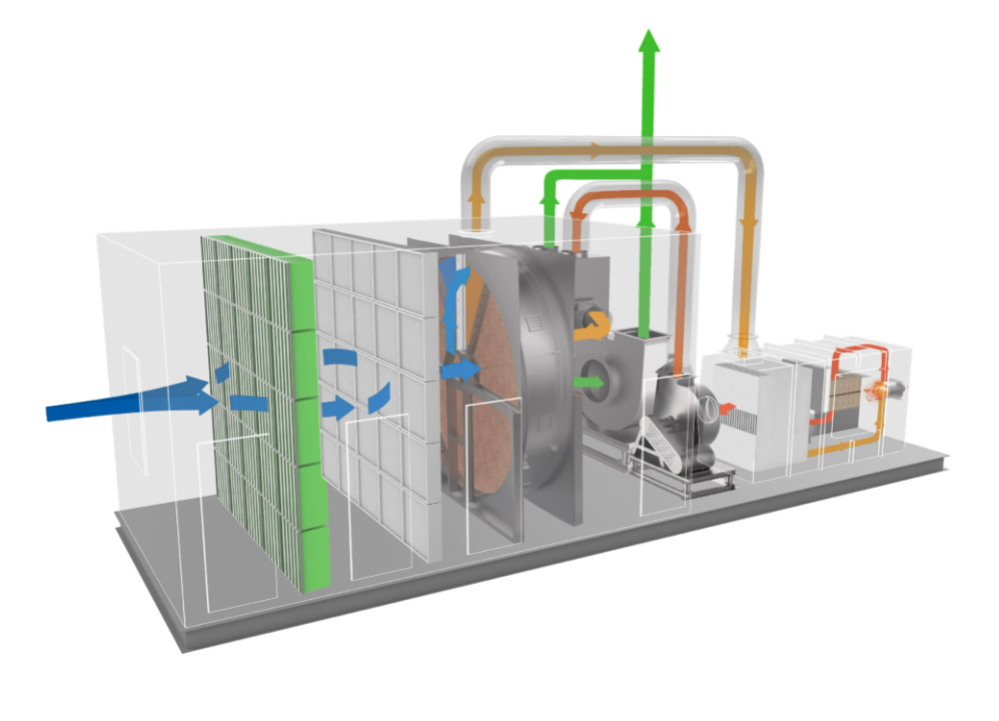

汽車涂裝車間廢氣主要來源于噴漆室、晾干室和烘干室。目前,烘干室的廢氣在各大汽車工廠都是經(jīng)過焚燒處理,達(dá)到排放標(biāo)準(zhǔn)后再排放的。然而,噴漆室和晾干室的廢氣則基本都是通過排氣筒直接高空排放,未經(jīng)任何處理,不能滿足新的環(huán)保法規(guī)要求。為了適應(yīng)新的標(biāo)準(zhǔn),目前許多在建和新建的汽車工廠已經(jīng)明確要求對(duì)噴漆廢氣進(jìn)行處理后再排放,經(jīng)過這也環(huán)節(jié)的處理之后,其中的甲苯以及二甲苯等物質(zhì)大多會(huì)被凈化和處理,其有效率可達(dá)90%以上。噴漆室的廢氣處理采用沸石轉(zhuǎn)輪濃縮吸附技術(shù)和催化燃燒。高風(fēng)量、低濃度的廢氣通過沸石轉(zhuǎn)輪時(shí),其中的VOCs廢氣會(huì)被吸附下來,然后凈化后的廢氣將從轉(zhuǎn)輪吸附區(qū)域直接排放到大氣,轉(zhuǎn)輪的吸附區(qū)域繼續(xù)保持旋轉(zhuǎn)至脫附區(qū)域進(jìn)行沸石再生的過程,脫附后的濃縮有機(jī)廢氣送至焚化爐進(jìn)行燃燒轉(zhuǎn)化成二氧化碳及水蒸氣排放至大氣中,以達(dá)到節(jié)能的效果。

催化燃燒是典型的氣一固相催化,將有機(jī)廢氣加熱升溫至250℃左右,在催化劑作用下使度氣中的VOC氧化分解成二氧化碳和水蒸氣,在催化氧化過程中,催化劑表面的吸附作用使反應(yīng)物分子富集于催化劑表面,催化劑降低活化能的作用加快了氧化反應(yīng)的進(jìn)行,提高了氧化反應(yīng)的速率。在特定催化劑的作用下,有機(jī)物在較低的起燃溫度下發(fā)生無焰氧化燃燒,并放出大量熱能。氧化產(chǎn)生的高溫氣體流經(jīng)特制的陶瓷蓄熱體,使陶瓷體升溫而蓄熱,此蓄熱用于預(yù)熱后續(xù)進(jìn)入的有機(jī)度氣,從而節(jié)省廢氣升溫的燃料消耗。有機(jī)度氣在配套風(fēng)機(jī)的作用下,首先經(jīng)過預(yù)熱的陶瓷蓄熱體進(jìn)行熱

交換,有機(jī)廢氣經(jīng)過一次提溫后進(jìn)入燃燒室,在燃燒室中有機(jī)廢氣得到第二次提溫,此時(shí)廢氣溫度達(dá)到催化劑反應(yīng)溫度后進(jìn)入催化室進(jìn)行反應(yīng),氧化分解成并釋放出大量熱能;處理后的潔凈氣體再經(jīng)過陶瓷蓄熱體進(jìn)行蓄熱后由排風(fēng)機(jī)排出。