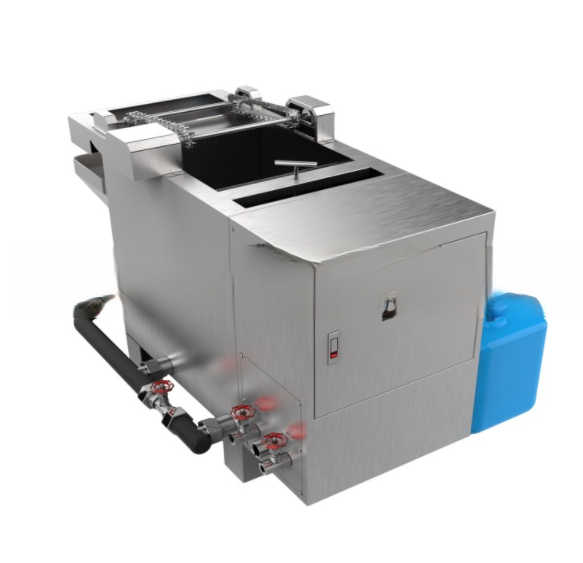

一體化催化燃燒(RCO)廢氣處理設備也可以叫做催化燃燒一體機,是指催化燃燒廢氣處理設備采用一體化樣式,在運輸、安裝、調試、運行都是一體化模式運作,減少了現場安裝的一切問題,貨到現場無需安裝一鍵啟動就可以運行。

催化燃燒(RCO)廢氣處理設備是由活性炭吸附床、吸附脫附管道、連接閥門、催化燃燒爐、離心風機等組合而成。催化燃燒廢氣處理設備對密封和保溫的要求相當高,每個閥門對應的進出口都必須高度密封且完全配套,如果密封不好導致溫度泄露或者保溫沒做好便會導致催化燃燒裝置無法升溫至催化溫度,就會導致催化燃燒設備沒法進行脫附甚至沒法燃燒,這樣的催化燃燒也就失去了它的作用。

4萬風量離線脫附一體化催化燃燒廢氣處理設備現在大多催化燃燒(RCO)廢氣處理設備大都是分為幾個活性炭吸附箱、燃燒爐及吸附脫附管道分開運輸至施工場地,設備運輸到現場后需要人員進行安裝、調試、運行。安裝場地不比設備生產地,在催化燃燒的安裝過程中,由于場地等其他因素導致幾厘米的誤差都必須在現場進行裁剪、焊接,不僅需要花費很長時間,還會導致設備安裝不精密,密封做不好,保溫做不好等問題,最終導致催化燃燒設備在運行過程中催化不徹底或者根本無法實現燃燒催化的情況,到最后,催化燃燒設備就變成了一臺大型的活性炭吸附箱,無法實現碳的重復利用,達不到催化燃燒的效果。

一體化催化燃燒(RCO)廢氣處理設備可以稱呼為催化燃燒一體機,該設備全部采一體機樣式發貨,設備在公司生產、組裝、調試、試運行完成,在確可以真正實現燃燒催化后整機發貨,直接運輸至施工現場直接使用。貨到現場后直接吊車將設備吊裝至合適位置,一鍵啟動控制系統就可以直接運行,省去了現場安裝設備、調試的麻煩。

(RCO)催化燃燒一體機除以上特點外,還有以下幾點優勢

1、一次投資,長期回報,可以實現多個車間共同脫附。催化燃燒一體機裝置可以當脫附箱單獨使用。比如有3個車間(A車間,B車間,C車間)需要進行廢氣處理,如果3個車間同時使用催化燃燒的話成本會很高,但是,有了催化燃燒一體機可以降低投資成本。使用一臺2萬風量催化燃燒一體機,其他3個車間均使用活性炭環保吸附箱進行廢氣處理,比如當A車間一個活性炭箱a吸附飽和后,將活性炭箱a中的活性炭拿出來放至催化燃燒一體機的活性炭吸附床中進行脫附,3小時即可脫附完成,脫附完成后的碳又重新保持了活性,這樣活性炭又可以放入活性炭箱a中繼續處理車間A中的有機廢氣,以此類圖,其他車間也可以如此使用,這樣一來,一臺設備就可以處理多套廢氣處理車間,何樂而不為。

2萬風量不銹鋼單機脫附模式催化燃燒一體機2、安全可靠,脫附效率高,真正實現燃燒催化:該設備全部配備消防裝置、報警裝置、換熱器、全部配有氣動密封閥門,采用高點值蜂窩狀活性炭,箱體及管道保溫裝置等,脫附效果高,升溫快,真正實現燃燒催化。

3、操作方便,運行費用低:催化燃燒一體機裝置在工作時實現自動控制。當有機廢氣達到一定濃度時,利用余熱回收使廢氣保持自燃狀態,節約耗電量。

4、安全可靠:本裝置為無焰燃燒,且設備配有消防系統,超溫報警等自控系統,將危險消滅在萌芽之中。

5、阻力小、凈化率高:采用蜂窩狀貴金屬催化劑,比表面積大,性價比高,節能省電。

6、無二次污染:活性炭吸附飽和后可脫附后再生,活性炭可重復使用。

7、節能省電:內置不銹鋼換熱器,高效保溫,傳導余熱,充分利用余熱回收,較小功率電加熱就可實現燃燒催化,節能省電。

催化燃燒(RCO)一體機廢氣處理設備工藝流程簡單介紹:

①前置廢氣預處理裝置:為了避免催化劑床層堵塞以及催化劑中毒,廢氣在進入床層之前必須進行預處理,以除去廢氣中的粉塵、液滴及催化劑的毒物。

②催化燃燒一體機預熱裝置:預熱裝置包括廢氣預熱和催化劑燃燒器預熱。因為催化劑都有一個催化活性溫度,對催化燃燒來說稱催化劑起燃溫度,必須使廢氣和床層的溫度達到起燃溫度才能進行催化燃燒,因此,必須設置預熱裝置。當溫度達到催化溫度時,濃縮的廢氣才會在催化劑的作用下氧化分解。

③吸附脫附裝置:有機廢氣經過活性炭吸附床時會被活性炭吸附濃縮,當吸附床接近飽和時,催化燃燒裝置自動切換至其他吸附床,此時脫附閥門打開,利用熱氣流對飽和的活性炭進行脫附,在脫附過程中,有機廢氣已被濃縮,濃度較原來提高幾十倍,送入催化燃燒爐進行氧化分解,最后被成為CO2與H2O排出。當另一個吸附箱飽和時依次循環,不間斷運行。

催化燃燒(RCO)一體機廢氣處理設備適用領域:

催化燃燒一體機設備可直接用于中高濃度(100mg/m3-10000 mg/m3)的有機廢氣的凈化;

催化燃燒一體機設備可應用于活性炭吸附濃縮催化燃燒系統,用于替代催化燃燒和加熱器部分;

催化燃燒一體機處理技術特別適用于熱回收率需求高的場合,也適用于同一生產線上,因產品不同,廢氣成分經常發生變化或廢氣濃度波動較大的場合。